Benefits of Winterizing and Degassing Prior to Distillation

Prior to distilling oil, you should follow a winterization and degassing procedure. The winterization will remove fats, waxes, and other inactive and unwanted compounds. Degassing will remove any solvents and other inactives with low boiling points to prevent foaming during distillation. These processes are imperative to successful distillation and could be considered more important than the actual distillation itself. Always use safety equipment and have proper ventilation when working with flammable chemicals.

The first step of the antifreeze step is to dissolve and emulsify the oil in an alcohol solvent. Like butane or propane, alcohol is a solvent, but not a hydrocarbon. To dissolve oil in alcohol, the following items need to be prepared:

1. Hot plate electromagnetic stirrer with digital temperature reading or diving thermometer that can read up to 50 ° C

2. Alcohol: At least the highest alcohol level that can be obtained.

Dissolve and freeze solution

It is recommended to use as little alcohol as possible during this process. This will make alcohol recovery and filtration faster.

Freeze the mixture overnight in a standard refrigerator. This will cause the fat and wax to coagulate and precipitate out of the solution. In order to freeze faster, please freeze and filter at different temperatures. That is, it is frozen at 32 ° C for 4 hours, and then filtered through a quick filter. Freeze at 0 ° C for 4 hours and then filter through a medium speed filter. Freeze at -40 ° C for 4 hours and then filter through a slow filter. Each time more and more substances are removed from the mixture, thus accelerating the filtration rate.

Before filtering, if you have activated carbon, please fill the media bottle with activated carbon and shake for 1-5 minutes to perform basic carbon brushing. After filtering the solution, discard the grease.

Degassing

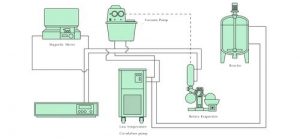

After reducing the amount of solution and recovering the alcohol, transfer the solution to a new Ball Jar or stainless steel vacuum chamber. In this example, we will use a 1.5 gallon glass vacuum. The glass cover has the best chemical resistance. If you use any other type of vacuum chamber, the lid may be damaged by harmful degassing vapors. Place the 1.5 gallon glass Vac on the hot plate and connect to the cold trap. When degassing, it will emit odor, so it is recommended to be carried out in a fume hood or outdoors. Start heating the mixture without vacuum. You can do this without an enclosed room or cold trap, but if you are not in a fume hood, it is recommended to use a fan to blow the top of the container to prevent the steam from condensing and falling into the solution. The mixture was heated to 140 ° C. This should be slow heating, causing the solution to foam slightly or foam. In this process, you have to remove solvents, unwanted compounds and nasty plugs. Once the solution reached 140 ° C, the container was pulled from the heating plate and transferred to the distillation system.

Temperature control must be performed in both extraction and distillation treatment steps.Temperature control is just one of many process variables of pressure, flow rate and composition in distillation. It is a common control parameter in the process of distillation cooling and heating. Depending on the application and process fluid, temperature control can be used to cool the distillate to condense highly volatile products into the liquid phase, or to heat the process fluid to evaporate highly volatile components to facilitate separation.

If you have multiple applications that require heating and cooling, buying a chiller with a large temperature range that can both heat and cool may be a better choice. Temperature control involves product quality, process optimization and stability, thereby improving plant safety and reducing process energy costs.

LNEYA SUNDI series система динамического контроля температуры has a temperature range of -120 ℃ to 350 ℃, excellent performance, temperature control accuracy of ± 0.5 ℃, multi-function alarm system and safety function, magnetic drive pump, no shaft seal leakage problems. The temperature difference between the jacket oil and the raw material process can be freely set or controlled, and the ultra-high temperature cooling technology can directly cool from a high temperature of 300 degrees. High cooling power of 0.5 ~ 1200kW.

We usually also call it the constant temperature control system of the cold and heat source of the reactor, the temperature control system of the steam system, the temperature simulation system of the low temperature and high temperature aging test of the material, and the temperature control device of the micro channel reactor …

Похожие рекомендации

-

Какие требования предъявляются к оборудованию для контроля температуры охлаждения и нагрева 500-литровой емкости

1471The 500-liter reaction kettle cooling and heating temperature control equipment is a dynamic temperature control system, a fully closed circulation pipeline, which can be automatically heated or cooled according to the process requirements. 1. A s...

Посмотреть детали -

Low-temperature coolant circulation pump used with rotary evaporator

1938The chemical and pharmaceutical fields are the largest end consumer markets for cryogenic coolant circulation pumps. With the increasing demand for low-temperature coolant circulation pumps in this market, the application of cryogenic pumps in the...

Посмотреть детали -

Вакуумное описание системы обнаружения аккумулятора новой энергии автомобиля

1803При испытании аккумуляторной батареи нового энергетического транспортного средства проверяется, что выключатель вакуумного насоса находится в закрытом состоянии перед началом работы; когда вакуумный насос расположен горизонтально, убедитесь, что смазочное масло и линия уровня масла находятся в горизонтальном положении; есть ли...

Посмотреть детали -

Simulation analysis and result analysis of battery pack thermal management

1641battery pack thermal management simulation analysis

Посмотреть детали

LNEYA Промышленные чиллеры Производитель Поставщик

LNEYA Промышленные чиллеры Производитель Поставщик